Alle Produkte

Am häufigsten gekauft

Am häufigsten gekauft

Top bewertete Produkte

Top bewertete Produkte

Ratgeber

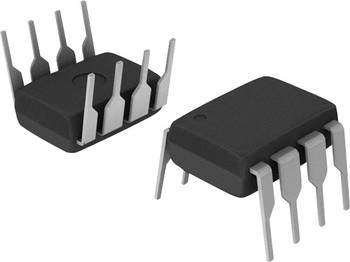

Eine integrierte Schaltung oder kurz IC – vom Englischen Integrated Circuit – ist sozusagen das ultimative elektronische Bauelement. Auf einer Fläche von wenigen Quadratzentimetern können integrierte Schaltungen heute mehrere Milliarden sinnvoll zusammengeschalteter Transistoren, Widerstände, Kondensatoren und Dioden enthalten. In unserem Ratgeber informieren wir Sie über die wichtigsten Fakten zu diesen grundlegenden Bausteinen moderner Elektronik.

Eine integrierte Schaltung wird oft auch Chip, Mikrochip, mikroelektronischer oder integrierter Schaltkreis genannt. Sie besteht aus einem Halbleiterplättchen, dessen Struktur schaltungstechnisch einem Zusammenschluss klassischer diskreter Bauelemente entspricht. Eine integrierte Schaltung kann als Verstärker, Oszillator, Timer, Zähler, Logikgatter, Computerspeicher, Mikrocontroller oder Mikroprozessor fungieren.

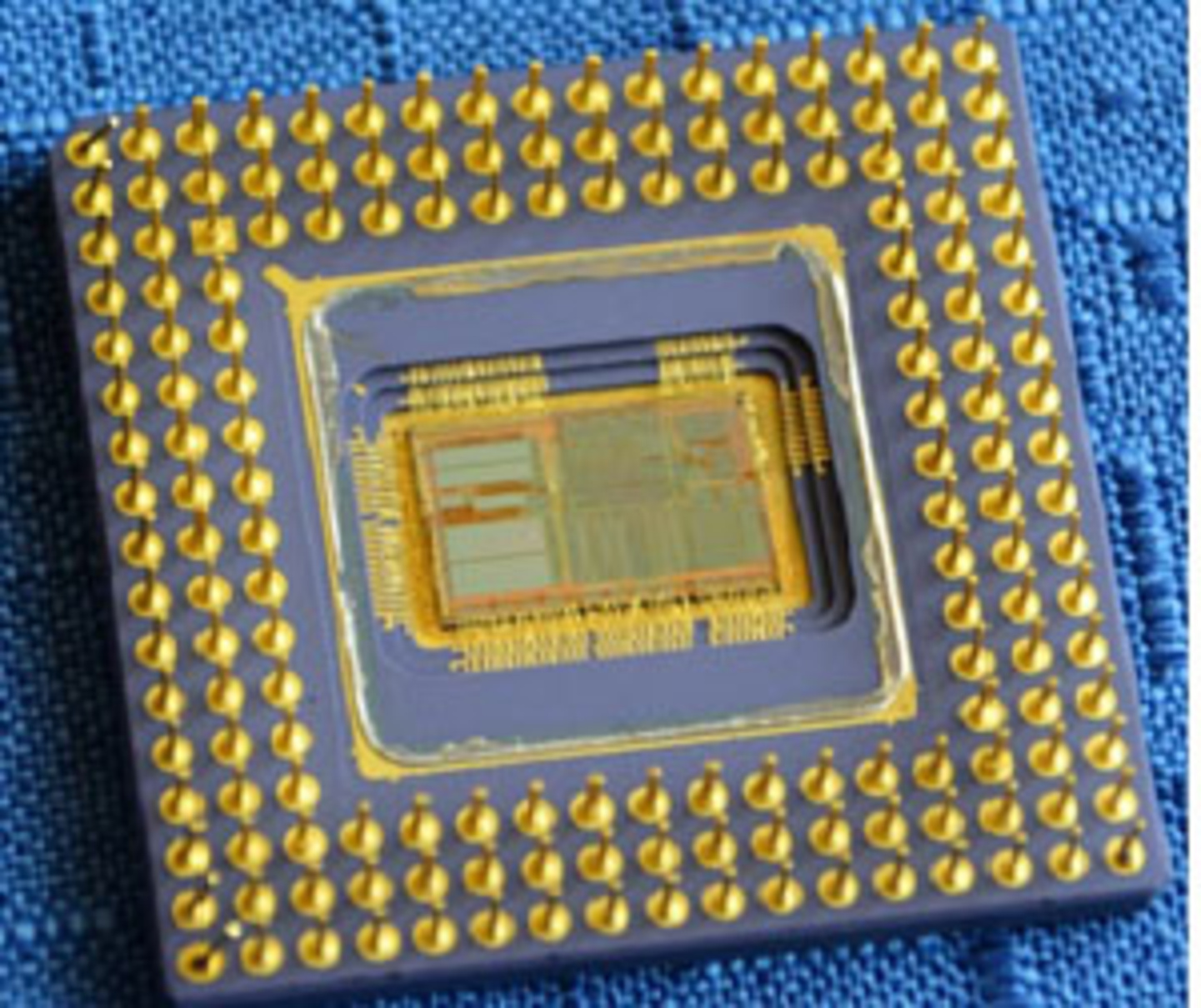

Alle Komponenten eines integrierten Schaltkreises sind durch ein komplexes Netz aus Halbleiterscheiben, Silizium, Kupfer und anderen Materialien miteinander verbunden. Von der Größe her ist jede Komponente mikroskopisch klein. Der daraus resultierende Schaltkreis – ein monolithischer Chip – ist ebenfalls winzig und benötigt nur ein paar Quadratmillimeter oder Quadratzentimeter Chip-Fläche.

Ein gängiges Beispiel für einen modernen Chip ist der Mikroprozessor, der in der Regel Millionen oder Milliarden von Transistoren, Kondensatoren, Logikgattern und weitere Bauteile enthält, die zu einer komplexen digitalen Schaltung zusammengefügt sind. Obwohl der Prozessor ein IC ist, sind nicht alle ICs Prozessoren.

Die Erfindung des Transistors – eine Kombination aus den englischen Wörtern Transfer für Übertragung und Resistor für Widerstand – im Jahr 1947 legte den Grundstein für komplexe elektronische Schaltungen und damit für das moderne Computerzeitalter.

In den Anfängen wurde jeder Transistor in einem separaten Gehäuse aus Plastik geliefert. Jede Schaltung bestand damals aus diskreten Transistoren, Kondensatoren und Widerständen. Aufgrund der Größe dieser Komponenten ließen sich die frühen Chips nur mit einigen wenige Bauteilen realisieren.

In den späten 1950er Jahren fanden die Erfinder Jack Kilby und Robert Noyce einen Weg, dünne Metallbahnen auf den Bauteilen zu verlegen, die wie Drähte funktionieren. Ihre Lösung für das Problem der Verdrahtung zwischen kleinen elektrischen Bauelementen war der Beginn der Entwicklung des modernen integrierten Schaltkreises.

Im Vergleich zu den Anfängen sind die heutigen Chips unglaublich komplex und in der Lage, Milliarden von Transistoren und anderen Komponenten auf einem einzigen kleinen Stück Material unterzubringen. Die moderne integrierte Schaltung besteht aus einem Stück, wobei die einzelnen Komponenten direkt in den Siliziumkristall eingebettet und nicht einfach darauf montiert sind.

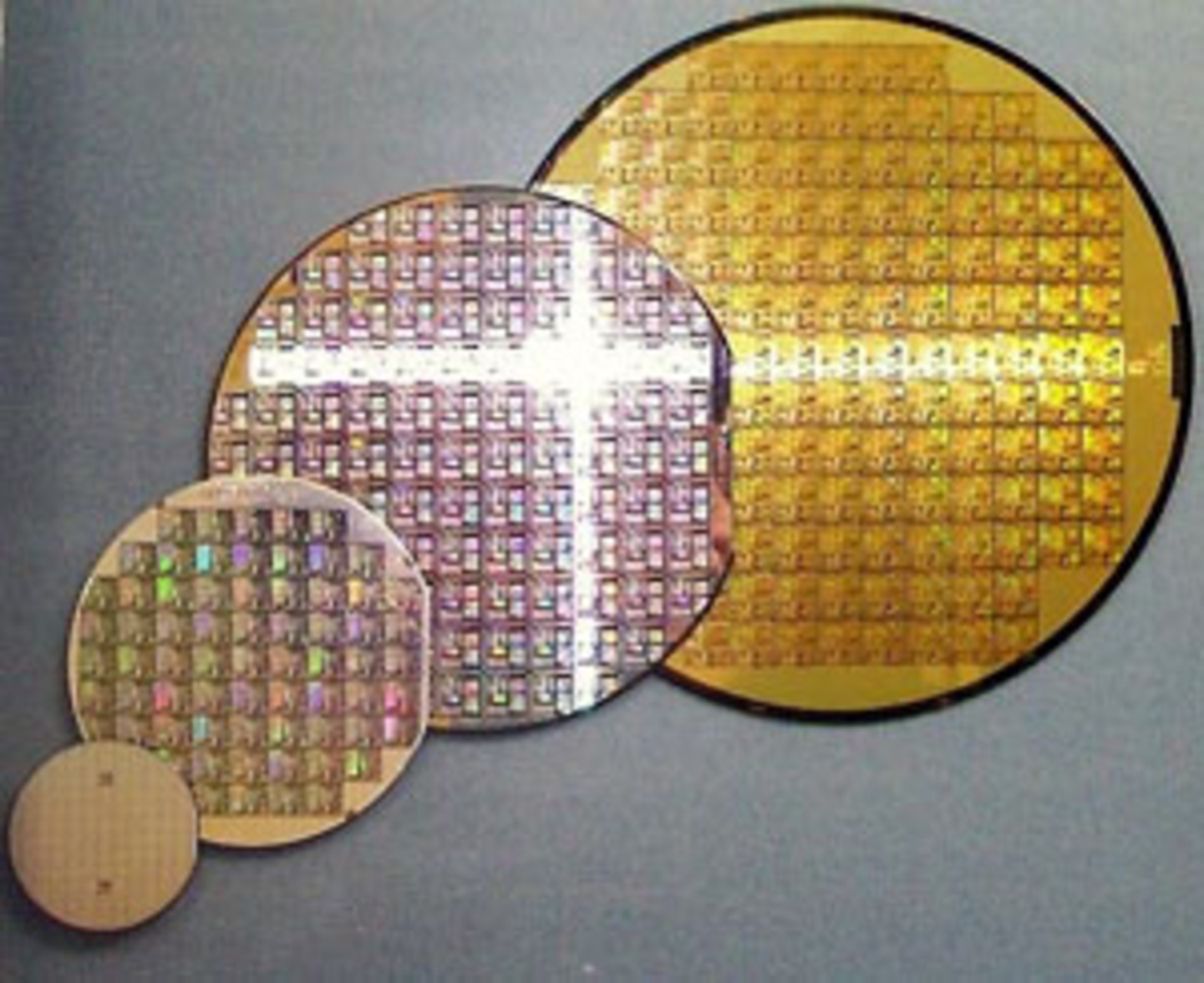

ICs entstehen nicht Stück für Stück, sondern als Teil einer erheblich größeren Siliziumscheibe, dem Wafer. Die in der Regel kreisrunden Wafer mit Durchmessern bis zu 300 Millimetern enthalten je nach IC-Typ einige Dutzend bis zu einigen Hundert Chips, die schließlich ausgeschnitten und – nach ausführlichen Tests – in einem hermetisch abgeschlossenen Gehäuse verankert werden. Die Verbindung nach außen erfolgt durch sehr feine Drähte zwischen den Chip-Kontakten und den herausgeführten Anschlussstiften.

ICs können linear beziehungsweise analog, digital oder eine Kombination aus beidem sein, je nach ihrer vorgesehenen Anwendung.

Analoge oder lineare ICs besitzen einen kontinuierlich variablen Ausgang, der vom Eingangssignalpegel abhängt. Theoretisch können solche ICs eine unendliche Anzahl von Zuständen einnehmen. Bei diesem IC-Typ ist der Ausgangssignalpegel eine lineare Funktion des Eingangssignalpegels. Wenn der momentane Ausgangspegel gegen den momentanen Eingangspegel aufgetragen wird, erscheint die Kurve im Idealfall als gerade Linie.

Analoge ICs verwenden in der Regel nur wenige Komponenten und sind recht einfach aufgebaut. Zu finden sind sie überwiegend in Audio- oder Radiofrequenzbereichen, beispielsweise als Leistungsverstärker. Der Operationsverstärker, abgekürzt Op-Amp, ist ein gängiges Bauteil in diesen Anwendungen.

Ein weiterer häufiger Einsatzbereich eines analogen ICs sind Sensor-ICs, zum Beispiel für die Temperaturmessung. Lineare ICs lassen sich so programmieren, dass sie verschiedene Geräte ein- oder ausschalten, sobald ein Signal einen bestimmten Wert erreicht.

Im Gegensatz zu analogen ICs verarbeiten digitale ICs nicht einen kontinuierlichen Bereich von Signalamplituden. Vielmehr verwenden sie nur wenige definierte Pegel oder Zustände. Die grundlegenden Bausteine digitaler ICs sind Logikgatter, die mit binären Daten arbeiten, das heißt mit digitalen Signalen, die nur zwei verschiedene Zustände besitzen, und zwar low für logisch 0 und high für logisch 1.

Ein gemischter IC enthält sowohl analoge als auch digitale Designprinzipien. Typische Vertreter sind A/D-Wandler und D/A-Wandler sowie Takt-/Timer-ICs.

Mikroprozessoren sind die kompliziertesten ICs. Sie bestehen aus Milliarden von Transistoren, die als Tausende von einzelnen digitalen Schaltkreisen konfiguriert sind, von denen jeder eine bestimmte logische Funktion ausführt. Einige Register genannte Schaltungen speichern Informationen. Jeder Prozessor verfügt über viele verschiedene Arten von Registern. Permanente Register erledigen zum Beispiel Addition und Multiplikation. Temporäre Register speichern dagegen Zahlen zum Abarbeiten sowie das Ergebnis der Berechnungen.

Weitere Beispiele für Register sind der Programmzähler, der die Adresse des nächsten Befehls im Speicher enthält, der Stapelzeiger mit der Adresse des letzten Befehls und das Speicheradressregister, das die Adresse enthält, an der sich die zu bearbeitenden Daten befinden oder an der die verarbeiteten Daten gespeichert werden.

Was genau ist ein monolithisch integrierter Schaltkreis?

Ein integrierter Schaltkreis oder IC, der aus einem einzigen Stück Silizium besteht, wird als monolithisch integrierter Schaltkreis oder MIC bezeichnet.

Was ist der Unterschied zwischen einem Halbleiter und einem integrierten Schaltkreis?

ICs sind kleine Siliziumbauteile mit mindestens zwei miteinander verbundenen Halbleiterkomponenten. Ein Halbleiter hingegen ist eine Substanz mit elektrischen Eigenschaften, die irgendwo zwischen denen eines guten Leiters und eines guten Isolators liegen.