Ratgeber

Ohne sie gäbe es weder Handys noch Smartphones oder interaktive Armbanduhren: Erst das SMT-Verfahren sowie winzige Bauteile wie SMD-Widerstände ermöglichten die Entwicklung elektronischer Höchstleistung auf kleinstem Raum. Lesen Sie hier, was es mit SMT und SMD auf sich hat, nach welchen Kriterien SMD-Widerstände auszuwählen sind und wie man defekte SMD-Widerstände auswechselt.

SMT und SMD – die Grundlagen

Bei der „Surface Mount Technology“ (SMT) werden elektrische und elektronische Komponenten direkt auf die Oberfläche einer Leiterplatte gelötet. Dafür geeignete Bauelemente bezeichnen Fachleute als SMD („Surface Mount Devices“).

In der industriellen Fertigung hat SMT die Durchstecktechnik weitgehend ersetzt. Zum grossen Teil ist dies darauf zurückzuführen, dass SMT eine stärkere Automatisierung ermöglicht. So sind in Platinen keine teuren und aufwändigen Bohrungen für die Anschlussdrähte mehr notwendig, SMD-Bauteile lassen sich zudem zu Tausenden auf so genannte Gurtbänder für vollautomatische Bestückungsgeräte konfektionieren.

SMT und Durchstecktechnik sind durchaus auf derselben Leiterplatte realisierbar. Die traditionelle Technik wird dabei häufig für Elemente verwendet, die nicht für die Oberflächenmontage geeignet sind. Dazu gehören beispielsweise grosse Transformatoren und mit Kühlkörpern versehene Leistungshalbleiter.

Weil das Bauteil als solches stark miniaturisiert wurde, ist ein SMD- Bauteil in der Regel erheblich kleiner als sein Pendant für die Durchstecktechnik.

Hauptvorteile des SMT-Verfahrens gegenüber der älteren Durchstecktechnik

Kleinere Komponenten

Deutlich höhere Bauteildichte

SMD-Bauelemente lassen sich auf beiden Seiten der Leiterplatte platzieren

Höhere Dichte der Verbindungen, da Löcher Leiterbahnen bei mehreren Layern auf den Innenlagen nicht blockieren

Bessere mechanische Leistung unter Schock- und Vibrationsbedingungen

Geringerer Widerstand und Induktivität an der Verbindung, somit weniger unerwünschte HF-Signaleffekte und bessere und vorhersehbarere Hochfrequenzleistung

Bessere EMV-Leistung aufgrund der kleineren Fläche der Strahlungsschleife und der geringeren Induktivität

Es müssen weniger Löcher gebohrt werden

Geringere anfängliche Kosten und Zeit der Einrichtung für die Massenproduktion unter Verwendung automatisierter Ausrüstung

Einfachere und schnellere automatisierte Montage. Einige Bestückungsautomaten sind in der Lage, mehr als 136'000 SMD-Bauteile pro Stunde zu bestücken

Viele SMD-Teile kosten weniger als entsprechende Durchsteckteile

Hinsichtlich der elektrischen Funktion entsprechen SMD konventionell bedrahteten „Resistors“.

Die Bauform ist allerdings in der Regel anders: Während klassische Widerstände mit axialer Bedrahtung zylindrisch sind, dominiert bei SMD heute die Quaderform. Vereinzelt gibt es aber noch zylindrische Typen, die von der Bauform her an Feinsicherungen erinnern.

Neben der Bauform sind natürlich die elektrischen Werte des Widerstands für den Kauf entscheidend. Bestimmt werden sie durch die Widerstandsschicht.

Unterschieden wird dabei in Dickschicht, Dünnschicht, Hochlast, Kohleschicht, Metallschicht und Draht sowie im Widerstandswert, in der Toleranz und der elektrischen Belastbarkeit.

Zu beachten sind ausserdem die maximale Verlöttemperatur sowie die Höchstdauer des Lötvorgangs. Erhaltlich sind ausserdem Widerstandsnetzwerke, die aus mehreren Widerständen in einem gemeinsamen Gehäuse bestehen.

Dickschicht-Widerstände erhielten ihre Bezeichnung durch bis zu 80 Lagen von Widerstandspasten, die durch einen Brennprozess miteinander verbunden sind. Dabei gilt: Je mehr Lagen, desto höher der Widerstand. Bei Dünnschichtwiderständen wird der Widerstand durch unterschiedlich dicke Nickel-Chrom-Folie erreicht, was extrem geringe Toleranzen ermöglicht. Eine Variante der Dickfilm-Technologie sind Hochlastwiderstände, die ebenfalls nur sehr geringe Toleranzen aufweisen.

Auch Drahtwiderstände besitzen eine niedrige Toleranz von 1 oder 5 Prozent und sind mit Werten von 0,1 Ohm bis 1,8 Kiloohm sehr niederohmig. Grösster Vorteil ist ihre hohe Temperaturfestigkeit, die bis zu 800 °C reicht. Kohleschicht- und Metallschichtwiderstände sind besonders dann gefragt, wenn es auf lange Lebensdauer ankommt.

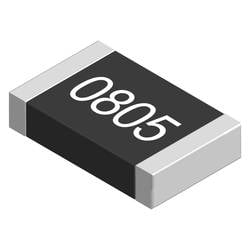

Gängige Werte der SMD-Widerstände reichen bis zu 22 Megaohm mit Belastbarkeiten von bis zu 35 Watt und Toleranzen von 0 bis 30 Prozent. 14 Bauformen stehen insgesamt zur Verfügung. Die Bauform TO-263 bezeichnet Leistungswiderstände, die aufgrund der zu erwartenden thermischen Belastung über integrierte Montagemöglichkeiten auf speziellen Kühlflächen verfügen. Eine Besonderheit sind so genannte Null-Ohm-Widerstände, die sich in einer Schaltung wie normaler Draht verhalten. Sie dienen oft als austauschbare Platzhalter in Versuchsaufbauten.

Obwohl die Standzeit von SMD-Widerständen bei ununterbrochenem Betrieb über 20 Jahre betragen kann, sind Ausfälle grundsätzlich nicht auszuschliessen. Meist liegt die Fehlerquelle in zu hoher elektrischer Belastung und damit an zu hoher Temperatur. Defekte Teile sind oft schon an Verfärbungen am Gehäuse zu erkennen. Damit stellt sich die Frage: Sind maschinell verlötete winzige SMD-Komponenten überhaupt austauschbar? Durchaus, wenngleich einige Bedingungen erfüllt sein müssen.

Zunächst sollte für gute Sicht gesorgt sein, das heisst, eine helle Lichtquelle und eine starke Lupe, beispielsweise an der „Dritten Hand“. Für den Auslötvorgang stehen gleich mehrere Methoden zur Verfügung. Profis arbeiten entweder mit einem Heissluft-, Infrarot- oder einem Zangenlötkolben, dem so genannten Tweezer.

Während Heissluftlötkolben auf die Abmessungen des auszutauschenden Teils abgestimmt sein müssen und das Löten mit Infrarot Wärmeschutzmassnahmen für die Platine erfordern, ähneln Tweezer einer Pinzette, deren Spitzen elektrisch erhitzt werden können. Wer die Ausgabe für ein solches Spezialgerät scheut, kann auch eine abgewinkelte normale Pinzette nehmen und die Spitzen mit einem Gasbrenner oder einem Feuerzeug fast bis zu Weissglut erhitzen. Ist der Tweezer beziehnungsweise die Pinzette auf Betriebstemperatur, wird der SMD-Widerstand an den Lötstellen erfasst und – sobald das Lot geschmolzen ist – herausgezogen.

Das Einlöten des neuen Widerstands erfolgt in umgekehrter Reihenfolge. Tipp: Um das neue Teil vor dem eigentlichen Lötvorgang auf der Platine zu fixieren, geben Sie auf die Unterseite einen winzigen Tropfen Sekundenkleber.

Ganz wichtig: Aus- und Einlötvorgänge müssen in allen Fällen absolut zügig erfolgen, um die Platine nicht zu beschädigen. Zwei Sekunden sollten das Maximum sein.

FAQ – häufig gestellte Fragen

Wie ist der Code der Widerstände abzulesen?

Im Gegensatz zu bedrahteten Widerständen, die farbige Bänder zur Bestimmung des Wertes verwenden, zeigen oberflächenmontierbare Widerstände Zahlen und manchmal auch Buchstaben. Als Beispiel nehmen wir dazu zunächst drei Exemplare mit den Aufdrucken 391, 270 und 233. Diese Bezeichnungen stehen keinesfalls für den Widerstandswert, sondern sind folgendermassen zu interpretieren:

1. Wert - 2. Wert - Anzahl der Nullen (exakt: ein Multiplikator für Potenzen von 10)

3 9 1 = 390 Ohm (3, 9 und eine Null)

2 7 0 = 27 Ohm (2, 7 und keine Null)

2 3 3 = 23000 Ohm beziehungsweise 23 Kiloohm (2, 3 und drei Nullen)

Einige Widerstände zeigen 4 Ziffern, das bedeutet:

1. Wert - 2. Wert - 3. Wert - Anzahl der Nullen (exakt: ein Multiplikator Potenzen von 10)

7201 = 7200 Ohm beziehungsweise 7,2 Kiloohm (7, 2, 0 und eine Null)

Sehr niederohmige SMD-Widerstände enthalten neben Ziffern oft auch den Buchstaben „R“. Die Umrechnung ist ganz einfach: Ersetzen Sie das „R“ einfach durch ein Komma. Das sieht dann so aus:

R23= 0,23 Ohm

5R6= 5,6 Ohm

45R3= 45,3 Ohm

Was ist beim Ausmessen von Widerstandsbauteilen zu beachten?

Grundsätzlich gilt: Der exakte Widerstandswert lässt sich nur am ausgelöteten Teil messen. Wird direkt auf der Platine gemessen, können umliegende Bauteile den Wert verfälschen.