Alle Produkte

Am häufigsten gekauft

Am häufigsten gekauft

Top bewertete Produkte

Top bewertete Produkte

Ratgeber

Sensoren spielen in der Fabrikautomation von Industrie 4.0 eine wichtige Rolle. Sie ermöglichen in Produktionsanlagen das Erkennen, Messen und Analysieren verschiedener Übergänge wie Änderungen von Positionen. Außerdem erfassen sie Temperaturen und Drücke.

In diesem Ratgeber stellen wir Ihnen die wichtigsten Industriesensoren vor und erklären deren Funktion.

Das Ziel von Industrie 4.0 ist die Effizienzsteigerung durch Automatisierung. Industrie-Sensorik ist dabei wichtiger Bestandteil. Sie verbindet mehrere Geräte und Systeme einer Anlage miteinander und ermöglicht so deren Kommunikation untereinander.

Mit ihr lässt sich zudem die Nachhaltigkeit eines Unternehmens verbessern, da sie Produktionsprozesse in Echtzeit verfolgt, über automatisierte Kontrollsysteme potenzielle Wartungskosten minimiert und zur Ressourcenschonung beiträgt.

Die Kombination aus lokaler Rechenleistung und dem Internet der Dinge – kurz IoT – verwandelt gewöhnliche industrielle Sensoren in intelligente Detektoren, sodass die gemessenen Daten lokal in einem Modul auf komplexe Weise berechnet werden können.

Industriesensoren ermöglichen es dem Benutzer, zuverlässig und aus der Ferne Rückmeldungen aus der realen Welt der Technik zu erkennen und aufzuzeichnen – von Bewegungen über Temperatur- und Druckänderungen bis hin zu elektrischen Signalen.

Zu den in der Automatisierungstechnik am häufigsten eingesetzten Industriesensoren gehören Näherungssensoren, Lichtschranken, Temperatursensoren und Drucksensoren. Nachfolgend zeigen wir Ihnen, wie diese Sensorik-Komponenten funktionieren und welche Anforderungen sie erfüllen.

Im weitesten Sinn ist ein Industrie-Sensor oder ein Detektor ein Gerät, ein Modul, eine Maschine oder ein Subsystem der Messtechnik, das Ereignisse oder Veränderungen in seiner Umgebung erkennt und die Informationen an andere elektronische Geräte wie einen Computerprozessor weiterleitet. Sensoren finden sich immer in Verbindung mit anderen elektronischen Geräten.

Jeder Detektor lässt sich nach folgenden Kriterien einstufen:

Messbereich

Bereich der Messgröße, in dem der Detektor eingesetzt werden kann.

Genauigkeit

Der maximal zu erwartende Messfehler.

Empfindlichkeit

Minimalster Wert der Eingangsgröße.

Wiederholbarkeit

Erwarteter Fehler bei mehrmaliger Wiederholung der gleichen Messung.

Offset oder Null-Offset

Wert der Ausgangsvariablen, wenn die Eingangsvariable Null ist. Erreicht der Messbereich nicht die Nullwerte der Eingangsvariablen, wird in der Regel ein anderer Referenzpunkt gesetzt, um den Offset zu definieren.

Reaktionszeit

Kann eine feste Zeit sein oder davon abhängen, wie stark die zu messende Menge schwankt. Sie hängt von der Fähigkeit des Systems ab, den Schwankungen der Eingangsgröße zu folgen.

Auflösung

Minimale Veränderung der Eingangsgröße, die am Ausgang erkannt werden kann.

Ein Näherungssensor ist ein berührungsloser Detektor, der die Anwesenheit eines Objekts erkennt, wenn das Ziel in das Sensorfeld eintritt.

Je nach Art des Näherungssensors lassen sich Schall, Licht, Infrarotstrahlung oder elektromagnetische Felder nutzen, um ein Ziel zu erkennen. Die beiden am häufigsten verwendeten Näherungssensoren sind der induktive Näherungssensor und der kapazitive Näherungssensor.

Induktive

Ein induktiver Näherungssensor kann nur metallische Ziele erkennen. Das liegt daran, dass der Sensor ein elektromagnetisches Feld nutzt.

Wenn ein Metallobjekt in das elektromagnetische Feld eintritt, verändern die induktiven Eigenschaften des Metalls die Eigenschaften des Felds und alarmieren so den Näherungssensor über seine Anwesenheit.

Je nach Induktivität des Metalls, lässt sich das Ziel in einer größeren oder kürzeren Entfernung erkennen.

Kapazitive

Kapazitive Näherungssensoren hingegen sind nicht auf metallische Ziele beschränkt. Diese Näherungssensoren sind in der Lage, alles zu erkennen, was eine elektrische Ladung tragen kann.

Kapazitive Detektoren werden häufig bei der Erkennung von Flüssigkeitsständen eingesetzt. Mögliche Ziele sind unter anderem Glas, Kunststoff, Wasser, Holz und Metalle.

Lichtschranken

Lichtschranken oder Lichtvorhänge können den Betrieb von potenziell gefährlichen Geräten oder Maschinen automatisch unterbrechen, wenn ein menschlicher Bediener anwesend ist. Diese Geräte tragen dazu bei, die Sicherheit des Benutzers bei Routinearbeiten wie Wartungsarbeiten zu gewährleisten, während sie gleichzeitig dem Bediener mehr Freiheit und Flexibilität in einer industriellen Umgebung bieten.

Jede Lichtschranke besteht aus zwei Teilen: einem Sender und einem Empfänger. Der Sender enthält mehrere LEDs, die Infrarotlichtimpulse an den Empfänger senden. Die Impulse werden in einer bestimmten Reihenfolge ausgesendet, zum Beispiel von oben nach unten.

Jeder Impuls ist zudem mit einer bestimmten Frequenz moduliert. Der Empfänger wiederum ist mit dem Sender gekoppelt, um diese Impulse in der richtigen Reihenfolge und zum richtigen Zeitpunkt zu erwarten, wodurch Interferenzen mit anderen Lichtquellen nahezu ausgeschlossen sind.

Befindet sich ein undurchsichtiges Objekt zwischen Sender und Empfänger, unterbricht dieses Objekt den Empfang der Impulse. Das veranlasst das angeschlossene Gerät oder die Maschine zum Anhalten.

Industrielle Lichtvorhänge unterscheiden sich von anderen fotoelektrischen Sensoren dadurch, dass sie über eine Selbstüberwachungsschaltung verfügen. Im Fall eines Fehlers im Betrieb sendet diese Schaltung ein automatisches Stoppsignal.

Industrielle Sensoren zur Temperaturkontrolle ermöglichen eine gezielte, hochpräzise kontinuierliche Überwachung von Geräte- und Komponententemperaturen mit Echtzeitkommunikation, um eine sofortige Reaktion auf potenzielle Probleme zu ermöglichen.

Die Sensoren sind so konstruiert, dass sie die Wärmeabgabe an bestimmten Stellen der Produktionskette messen.

Die erfassten Temperaturdaten können auf mögliche Fehlfunktionen hindeuten, zum Beispiel auf eine erhöhte Reibung durch mangelnde Schmierung, unsachgemäße Kalibrierung oder ein nicht optimal laufendes Kühlsystem. Einsatzmöglichkeiten sind Motoren, Pumpen, Kompressoren, Ventilatoren, Gebläse, Lager und Getriebe.

Mit Temperaturdaten und Echtzeitwarnungen erhalten Wartungstechniker die Flexibilität, ein Problem zu einem günstigen Zeitpunkt anzugehen und gleichzeitig einen Maschinenausfall oder den Ausfall einer kompletten Anlage zu verhindern.

Anhand von Diagnose- und Produktionsdaten kann das Personal ein Wartungsfenster mit minimaler Auswirkung auf die Produktion ermitteln, wodurch ungeplante Ausfallzeiten reduziert oder vermieden werden und der Betrieb um die Arbeit herum planbar ist.

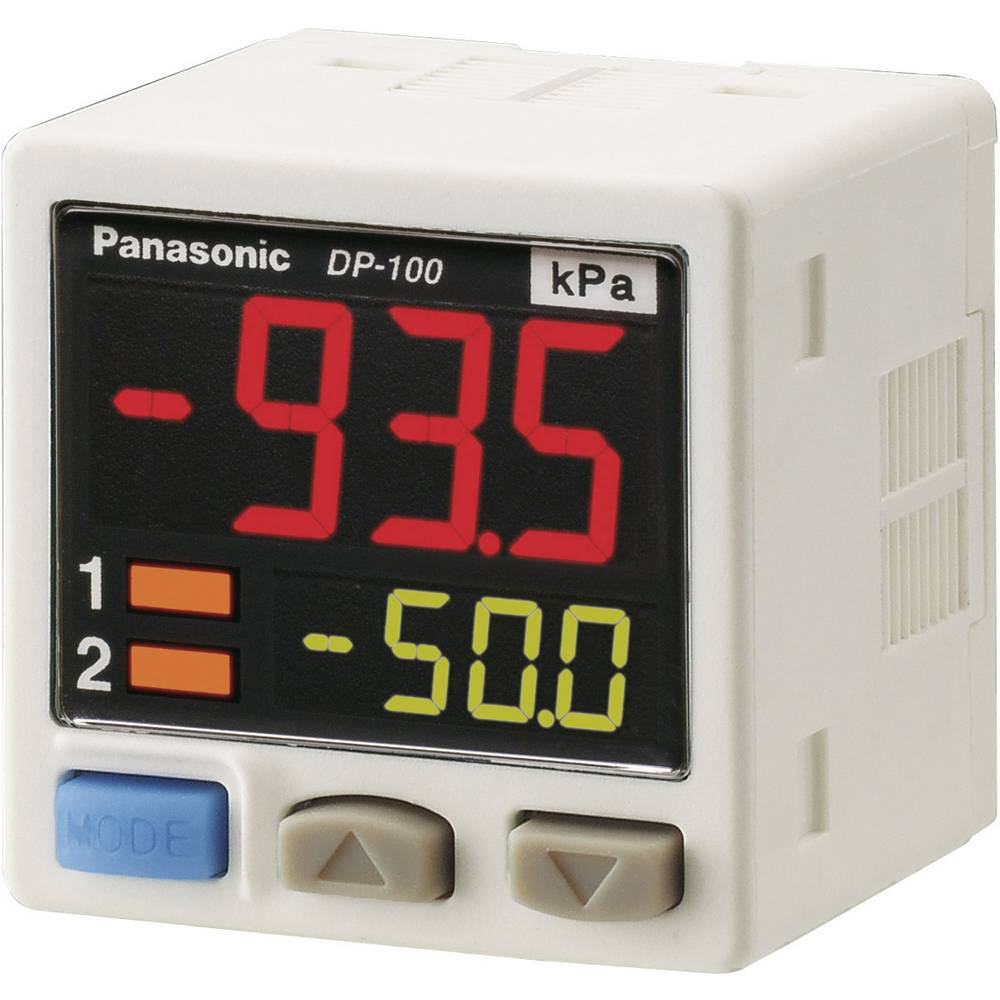

Drucksensoren

Ein Drucksensor ist ein elektronisches Gerät der Messtechnik, das Druck erkennt, reguliert oder überwacht und wahrgenommene physikalische Daten in ein elektronisches Signal umwandelt. Drucksensoren verwenden häufig piezoelektrische Technik, da piezoelektrische Elemente eine elektrische Ladung abgeben, wenn sie einem plötzlichen Druck ausgesetzt sind.

In der Industrie-Sensorik gibt es drei Haupttypen von Drucksensoren, die jeweils unterschiedliche Arten von Druck messen.

Manometer

Manometer-Drucksensoren messen relativ zum atmosphärischen Umgebungsdruck. Das bedeutet, dass die Messwerte vollständig vom Druck der Luft um den Sensor herum abhängen. Er wird auch von Variablen wie dem Wetter und der Höhe beeinflusst. Manometer-Drucksensoren sind häufig zur Erkennung des Flüssigkeitsstands in einem Tank im Einsatz.

Absolutdruck-Sensoren

Absolutdruck-Sensoren messen den Druck in Bezug auf den absoluten Nulldruck beziehungsweise ein Vakuum. Dies ermöglicht äußerst präzise Druckmessungen, da sich die Messwerte auf keinen variierenden atmosphärischen Druck beziehen.

Absolutdruck-Sensoren finden sich häufig als Höhenmesser und Barometer zur Messung des atmosphärischen Drucks. Sie werden auch zum Aufspüren von Lecks in versiegelten Behältern verwendet.

Differenzdruck-Sensoren

Die dritte Art von Drucksensoren, die Differenzdruck-Sensoren, verwenden zwei verschiedene Druckanschlüsse und messen den Druckunterschied in Bezug zueinander. Differenzdruck-Sensoren werden hauptsächlich eingesetzt, um Druckunterschiede in Rohren und Wasserleitungen zu erkennen und Filtersysteme zu überwachen.