Construction d'installations techniques » Définition & explication

Mise à jour : 27.10.2023 | Durée de lecture : 7 minutes

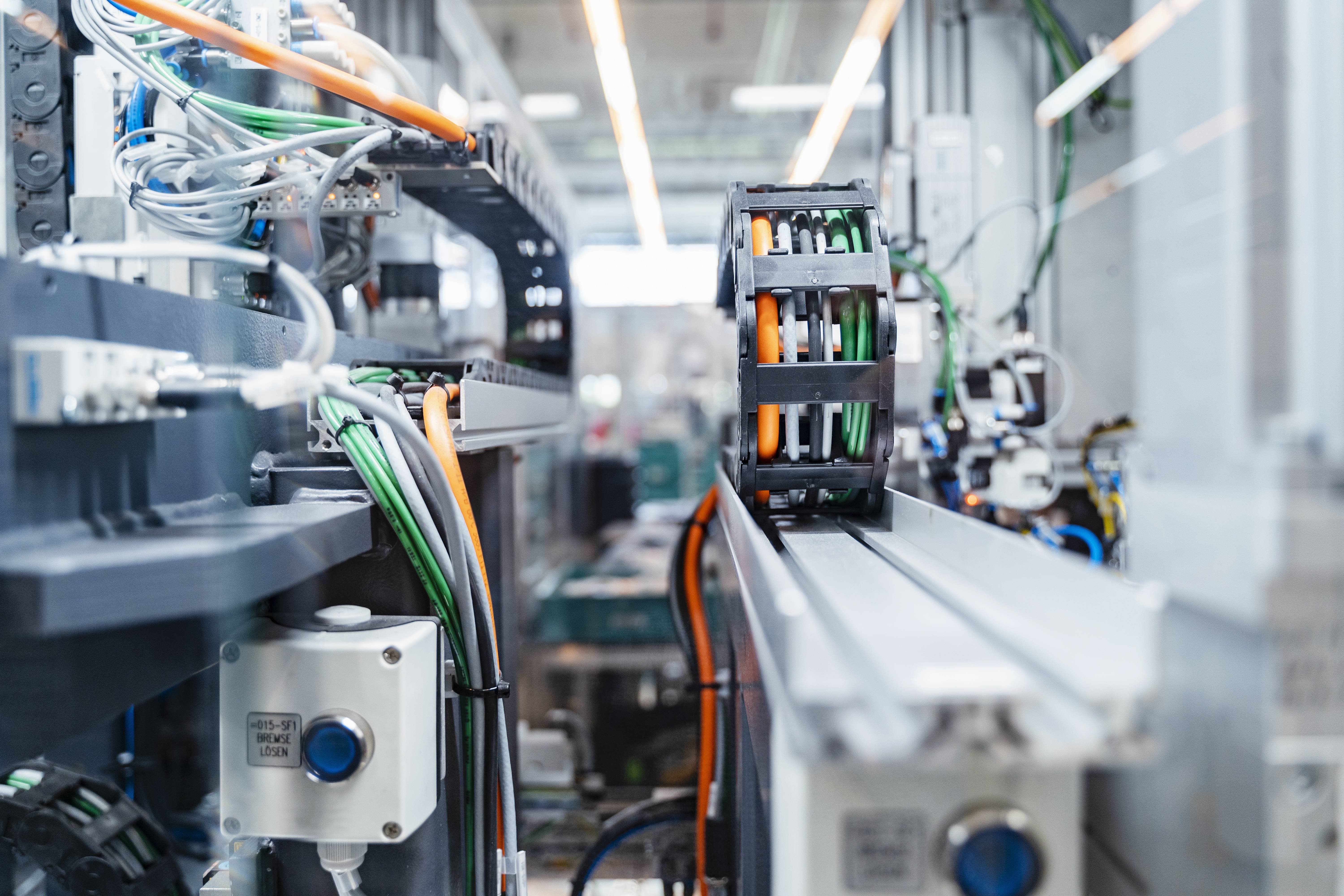

Quel est le point commun entre une scie à ruban automatique assistée par ordinateur pour l'industrie du bois, une ligne de convoyage pour l'emballage de produits alimentaires et un échangeur de chaleur à tubes pour la production de biogaz ? Dans ces trois exemples, il s'agit d'installations techniques individuelles permettant de réaliser des tâches complexes.

Dans le domaine de la construction de machines, les constructeurs d'installations disposent du savoir-faire nécessaire pour réaliser des installations comme celles-ci. Qu'il s'agisse de l'industrie agroalimentaire, du secteur pharmaceutique, du BTP, de l'aéronautique, du secteur environnemental, de la plasturgie, de l'imprimerie, de l'emballage, de l'industrie des matériaux de construction ou de l'industrie automobile, il existe des constructeurs d'installations pour chaque branche qui utilise des machines et des installations.

Les entreprises du secteur de la construction d'installations et de la manutention développent de nouvelles installations et fabriquent des machines selon les exigences du client. Elles se chargent également d'adapter et de moderniser les installations existantes et s'occupent de l'entretien des machines pendant toute leur durée de vie. L'entretien des installations est essentiel car une maintenance adaptée doit garantir une grande disponibilité des installations.

Le constructeur de machines et d'installations est en général responsable de toutes les phases du cycle de vie de ses installations. Son travail commence dès l'idée d'une installation, en passant par la planification, le développement, la fabrication, le montage, la mise en service et la maintenance, jusqu'au recyclage. Il ne s'arrête donc pas à la remise de l'installation au client, mais seulement à sa mise hors service.

Le respect de toutes les normes de qualité pertinentes est un aspect important de la construction et de l'entretien des installations techniques. Une certification selon la norme DIN EN ISO 9001, par exemple, garantit aux clients des installations un déroulement irréprochable des processus et des résultats dans les délais. La qualité des composants et des pièces techniques utilisés pour la réalisation de la construction et dans le cadre de la maintenance est déterminante pour la qualité des installations.

Les automates programmables industriels, également appelés API, ont joué un rôle essentiel dans cette évolution impressionnante et fulgurante.

À l'origine, les systèmes API servaient à remplacer les automates programmables filaires, c'est-à-dire des systèmes câblés complexes comportant d'innombrables relais, relais temporisés, contacteurs auxiliaires et modules logiques. Cela a permis non seulement d'éliminer complètement les inconvénients des anciens systèmes de commande, tels que l'encombrement et le matériel, l'usure importante et le manque de flexibilité, mais aussi de réduire les coûts de maintenance et de réparation.

La surveillance, la maintenance et la recherche d'erreurs en cas de panne sont par ailleurs nettement plus faciles à réaliser avec un automate programmable.

Mais le plus grand atout des installations modernes commandées par API est la possibilité d'interconnexion entre les différentes installations.

Les installations interconnectées et l'utilisation de l'intelligence artificielle visent à renforcer l'automatisation avec des processus auto-organisés. L'apprentissage automatique aide les installations à évaluer de grandes quantités de données et à établir des corrélations en temps réel. Les processus d'installations en réseau offrent une nette valeur ajoutée à l'industrie car la production devient ainsi encore plus flexible et personnalisable.

Les mesures climatiques et l'efficacité énergétique sont d'autres points importants lors de la construction et de la modernisation des installations. L'utilisation économique des ressources naturelles et les économies d'énergie permettent de respecter les objectifs climatiques, contribuent à la protection de l'environnement et constituent un facteur économique dans un contexte de hausse des prix de l'énergie.

L'usure, l'abrasion, la fatigue des matériaux, le vieillissement, la corrosion, la perte de précision et les dommages dus à des influences extérieures ou à une mauvaise utilisation peuvent entraîner la défaillance de composants d'installations techniques. Il en résulte une baisse des performances, des restrictions d'utilisation, voire des arrêts de production. C'est pourquoi les installations mécaniques, tout comme tout autre appareil complexe, nécessitent un entretien régulier. Il s'agit avant tout de la maintenance selon la norme DIN 31051. Selon cette norme industrielle, la maintenance comprend l'entretien, l'inspection, la réparation, l'amélioration et l'analyse des points faibles. L'objectif de ces cinq mesures de base est de maintenir l'état théorique des installations et de le rétablir si nécessaire. À cela s'ajoute le règlement sur la sécurité des entreprises, selon lequel les employeurs sont tenus d'effectuer des mesures de maintenance sur leurs installations.

Important :

Un cycle de maintenance cohérent garantit une longue durée de vie des installations. Il réduit les temps d'arrêt, améliore la sécurité des collaborateurs ainsi que de l'environnement, maintient les coûts à un niveau bas et permet une création de valeur totale par l'exploitant de l'installation.

Construction d'installations - Stratégies d'entretien

La maintenance est le terme générique regroupant toutes les mesures qui permettent aux installations de fonctionner de la manière la plus complète possible. La maintenance se compose des étapes préventives que sont l'inspection et l'entretien, et de l'étape réparatrice qu'est la remise en état. Quelles sont exactement les différences ?

Inspection

Dans le cadre d'une inspection, un technicien de l'installation effectue un contrôle de vérification avec un contrôle fonctionnel. Cela permet de détecter à temps les pertes de performance. La devise d'une inspection d'installation est "regarder, toucher et mesurer, mais ne rien traiter ni modifier".

Les techniciens de maintenance évaluent et documentent l'état réel de la machine et déterminent les écarts par rapport à l'état souhaité. Pour ce faire, ils contrôlent le fonctionnement de tous les sous-groupes, examinent les réglages et la production et effectuent aussi en général des mesures. Elles déterminent et évaluent l'ampleur et les causes de l'usure. Les techniciens en déduisent les conséquences pour l'utilisation future et pour une réparation nécessaire. Le rapport d'inspection qui en résulte indique les actions utiles et requises pour rétablir l'état nominal d'une installation. Si tout est en ordre, l'installation reçoit une plaquette ou un certificat de contrôle. Elle indique que l'installation est en bon état et informe de la date de la dernière inspection ainsi que de la prochaine date d'inspection.

Maintenance

La maintenance préventive est une mesure récurrente de prévention qui vise à retarder ou, dans le meilleur des cas, à empêcher une usure progressive. Elle protège vos biens d'investissement contre les pannes imprévues. Les mesures de maintenance ont lieu de manière routinière et périodique. L'objectif est de rétablir l'état de consigne et la sécurité de fonctionnement de l'installation pour une période prolongée.

Font partie de la maintenance :

- Le nettoyage des parties importantes de l'installation

- Le remplacement des pièces usées

- Le remplissage ou le remplacement de fluides fonctionnels tels que les lubrifiants ou les liquides de refroidissement

- L’ajustement ou l’étalonnage de l’installation

Ces travaux d'entretien sont suivis d'une marche d'essai pour vérifier le fonctionnement avant que l'installation ne soit à nouveau autorisée à être utilisée.

Les mesures de maintenance ont lieu selon les instructions du fabricant de l'installation, à la discrétion de l'exploitant de l'installation ou sur la base de prescriptions légales ou administratives.

L'exécution des travaux de maintenance doit être consignée. Le protocole sert de preuve, par exemple vis-à-vis des autorités ou pour faire valoir des droits de garantie vis-à-vis du fabricant de l'installation.

De plus, un justificatif d'entretien complet améliore la valeur de revente.

Remise en état

Si une partie défectueuse de l'installation est découverte lors de l'entretien ou de l'inspection, une remise en état de l'installation s'impose.

La remise en état des composants techniques vise à rétablir la fonction initiale et donc l'état théorique de l'installation.

Selon l'état, une réparation ou un remplacement des pièces concernées s'impose.

Les mesures de remise en état effectuées sont documentées dans le protocole de l'installation.

Augmenter l'efficacité de la maintenance des installations

Pour rester compétitif au niveau national et international, il faut maîtriser les coûts techniques des procédés et de la production. L'optimisation de la production permet d'augmenter constamment les performances et la productivité de l'entreprise. Des processus opérationnels sûrs grâce à des installations fiables sont la condition de base. Conrad vous assiste dans la construction ou l'exploitation d'installations avec des solutions de pièces efficaces pour la maintenance, l'inspection et la réparation. En tant que partenaire industriel avec près de 100 ans d'expérience et un grand nombre de produits et de marques, nous savons très bien ce qui est important lors de l'achat de pièces de rechange.

Risques de sécurité pour les installations industrielles

La numérisation et la mise en réseau croissantes des machines et des installations de production offrent de nouvelles possibilités aux entreprises industrielles, par exemple dans la maintenance. Ainsi, l'analyse des données des machines permet d'estimer à l'avance quand et quelles mesures de maintenance et d'entretien seront nécessaires. Une maintenance efficace basée sur des cycles à commande numérique permet d'éviter les pannes imprévues ainsi que les longs arrêts et de réduire durablement les coûts de maintenance.

Dans les processus de production en réseau à l'échelle mondiale, le thème de la rentabilité et de la sécurité industrielle devient de plus en plus important. Sans mesures de protection suffisantes, les attaques sur les machines intelligentes, qu'elles proviennent de l'extérieur ou de l'intérieur, peuvent entraîner des pannes d'installations, voire l'arrêt de la production, et générer des coûts élevés.

Les conséquences sont encore plus dramatiques lorsque des manipulations dans le contrôle des processus entraînent des dommages physiques sur les produits ou que la qualité des produits en pâtit parce que des pièces n'ont pas été montées correctement ou que des recettes ont été modifiées sans que l'on s'en rende compte. En outre, la réputation de l'entreprise risque d'être entachée, avec des conséquences économiques importantes pour l'entreprise concernée. L'espionnage industriel met également en péril la compétitivité. En outre, la réglementation croissante des autorités, telle que le règlement européen sur la cybersécurité, place la sécurité industrielle au centre de l'attention.

Sécurité industrielle sans faille pour les installations de production

La numérisation croissante de la production rend indispensable une gestion globale de la sécurité dans les domaines de l'automatisation, de la fabrication et de la connectivité des installations. L'objectif de ces mesures est de protéger les processus en réseau contre les attaques provenant du cyberespace et de l'entreprise elle-même.

L'amélioration de la sécurité des installations nécessite une approche globale, étroitement liée aux machines et aux flux de travail de l'entreprise. Cela va du contrôle d'accès au bâtiment d'exploitation, des droits d'accès échelonnés aux machines, des mises à jour logicielles pour le matériel et la commande des processus jusqu'au contrôle de la communication entre les systèmes informatiques et la technique des installations.

Les transitions entre le réseau interne de l'installation et les offres de service et les prestations dans le cloud, ainsi que les interfaces avec les systèmes des fournisseurs et des prestataires de services, sont particulièrement critiques.

Une surveillance continue des données de processus et des informations d'état disponibles permet d'identifier les risques potentiels et de prendre des contre-mesures à temps.

Sécurité dans le domaine de la production et de l'automatisation

Dans la construction d'installations et le contrôle de la production, l'accent est généralement mis sur la fonctionnalité et la manipulation des systèmes, et non sur les aspects de sécurité. Il existe différentes approches pour la sécurité globale des machines de production à l'ère de l'IoT, par exemple la norme CEI 62443. Celle-ci met en place un concept de sécurité informatique basé sur l'approche "défense en profondeur".

La norme CEI 62443 décrit des mesures de protection qui s'appliquent aux différents niveaux techniques d'une installation d'exploitation industrielle, comme les systèmes, les composants, les logiciels et les applications, mais aussi aux processus organisationnels. Les mesures sont différenciées en fonction du rôle au sein de la structure de l'installation : fabricants de machines, intégrateurs de systèmes et exploitants des installations.

Une surveillance permanente des installations et de l'informatique fait partie des mesures de protection recommandées. Elle garantit l'intégrité de l'infrastructure réseau et aide à détecter les attaques ciblées.