Alle Produkte

Am häufigsten gekauft

Am häufigsten gekauft

Top bewertete Produkte

Top bewertete Produkte

Ratgeber

Automatisierung, also der selbsttätige Ablauf von vormals manuell ausgeführten Arbeitsschritten, ist keine Erfindung der Industrie 4.0. Der Grundstein dafür wurde bereits vor über 100 Jahren mit der Einführung des Fließbandes gelegt.

Die Automobilbranche war auch der Vorreiter, als es darum ging, einzelne Arbeitsschritte, wie beispielsweise das millimetergenaue Verschweißen von Karosserieteilen, zu automatisieren. Allerdings waren die damaligen Fertigungsroboter noch sehr teuer und konnten nur immer den gleichen Arbeitsablauf erledigen.

Mittlerweile gibt es aber immer mehr Maschinen, Anlagen und Systeme, die in der Lage sind, die unterschiedlichsten Aufgaben zu übernehmen. Vorausgesetzt, sie werden richtig gesteuert. Und genau für diese Aufgabe werden Speicherprogrammierbare Steuerungen – kurz SPS – benötigt.

Gerne erklären wir Ihnen, wie eine klassische speicherprogrammierbare Steuerung aufgebaut ist. Dabei zeigen wir auch, welche Technologie zum Einsatz kommt, welche Funktionen sie erfüllt und welche Varianten erhältlich sind.

Wie bereits eingangs erwähnt, ist eine SPS eine speicherprogrammierbare Ablaufsteuerung. Wobei der Begriff „Steuerung“, also das gezielte Einwirken auf ein System, für die meisten Leute selbsterklärend ist. Genau genommen ist eine SPS-Steuerung ein kleiner Computer, der die Steuerung/Regelung einer Maschine oder Anlage übernimmt. Dazu besitzt eine SPS unterschiedliche Eingänge, an denen über Sensoren der aktuelle Zustand einer Anlage erfasst wird. An den Ausgängen können diverse Steuerungselemente angeschlossen werden, mit deren Hilfe die SPS das Verhalten der Anlage aktiv beeinflussen kann.

Der Zusatz „speicherprogrammierbar“ bedeutet nichts anderes, als dass der Steuerung bei der Inbetriebnahme über ein programmierbares Anwenderprogramm genau mitgeteilt werden muss, was zu tun ist.

Das mag im ersten Moment recht umständlich erscheinen, hat aber den großen Vorteil, dass eine speicherprogrammierbare Steuerung ein fast grenzenloses Einsatzspektrum in der Automatisierungstechnik aufweist.

Eine SPS, die beispielsweise zur Steuerung eines Fertigungsautomaten eingesetzt werden kann, könnte theoretisch auch die automatische Klimatisierung oder die effiziente Beleuchtungssteuerung eines Firmengebäudes übernehmen.

Neben dem breiten Einsatzspektrum ist die hohe Flexibilität einer SPS-Steuerung ein enormer Vorteil. Denn wenn in der Kleinserienproduktion ein Modellwechsel ansteht, reicht es aus, das Anwenderprogramm zu aktualisieren. Ein Fräsautomat beispielsweise kann somit in kürzester Zeit angepasst werden und ohne große Verzögerung die neuen Werkstücke bearbeiten.

Eine Bedieneinheit mit Anzeigeelementen ermöglicht die schnelle Interaktion und eine gezielte Beeinflussung des Programmablaufes.

Die ersten derartigen Systeme gehen auf die beiden Ingenieure Richard E. Morley und Odo J. Struger zurück. Während Morley im Jahr 1969 seinen „Modicon 084“ als „Halbleiter-basierenden sequentiellen Logikrechner“ präsentierte, war Odo J. Struger an der Entwicklung einer SPS für das in Wisconsin ansässige Unternehmen Allen-Bradley beteiligt. Beide Ingenieure gelten als Urväter der speicherprogrammierbaren Steuerung. Mit der Zeit haben sich die Anforderungen erhöht – die SPS-Entwicklung ist vorangeschritten und hat viele unterschiedliche Variationen hervorgebracht.

Speicherprogrammierbare Steuerungen sind die ideale Lösung, wenn Anwendungen, Maschinen, Anlagen und Prozesse mithilfe digitaler Technik individuell gesteuert oder geregelt werden sollen. SPS-Systeme sind im Alltag allgegenwärtig und werden nicht nur in der industriellen Fertigung verwendet. Selbst in Ampelschaltungen, in Fahrstühlen, Krananlagen oder für die Gebäudeautomatisierung werden vorzugsweise SPS-Systeme eingesetzt. Im internationalen Sprachgebrauch wird eine speicherprogrammierbare Steuerung auch als PLC, also als Programmable Logic Controller bezeichnet.

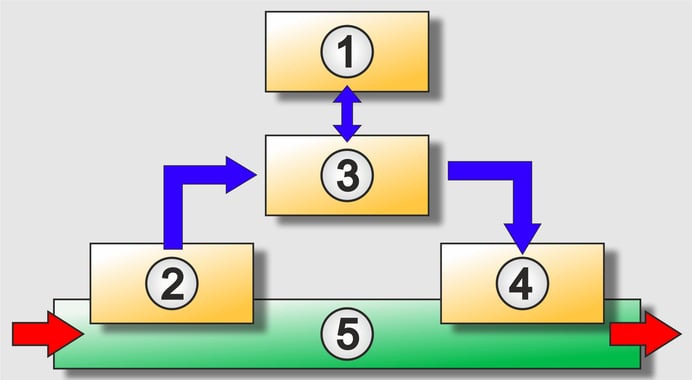

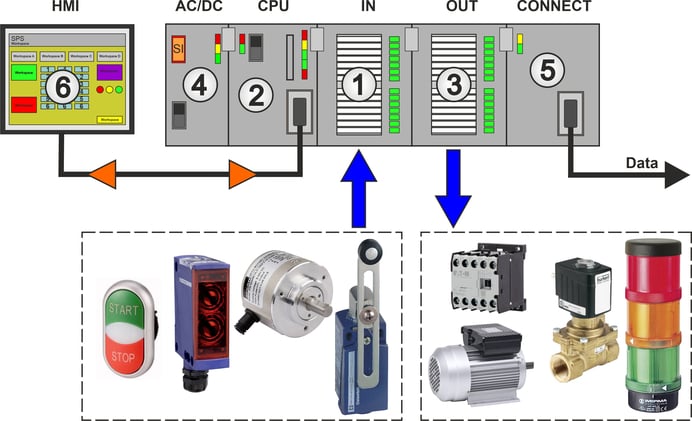

Wie bereits angesprochen, ist eine SPS im Prinzip eine computergestützte Steuerung, die auf Basis von digitalen Informationen alle notwendigen Schalt- und Steueraufgaben ausführt. Dazu sind entsprechend dem EVA-Prinzip eine Eingabeeinheit, eine Verarbeitungseinheit und eine Ausgabeeinheit erforderlich.

Eingangsbaugruppe

An der Eingangsbaugruppe (1) werden diverse Schalter, Taster, Sensoren, Inkrementalgeber oder Lichtschranken angeschlossen, die den aktuellen Zustand einer Anlage erkennen und als elektrisches Signal der SPS zur Verfügung stellen.

Verarbeitungseinheit

Die Verarbeitungseinheit (2) wertet die Eingangssignale aus und steuert entsprechend den Angaben im SPS-Programm die Ausgänge. Dazu verfügt eine SPS über eine CPU (Central Prozessing Unit), also eine zentrale Recheneinheit, die alle anfallenden Rechenoperationen übernimmt.

Ausgangsbaugruppe

An der Ausgangsbaugruppe (3) werden Aktoren angeschlossen, mit denen die SPS aktiv Einfluss auf das zu steuernde System nimmt. Aktoren können Ventile, Motoren, Elektromagnete, Relais, Schütze, Lampen, Anzeigen oder Signalgeber sein.

Weitere wichtige Komponenten

Zur Stromversorgung ist noch ein Netzteil (4) erforderlich, das meist 24 V/DC liefert. Aus dieser Spannung werden dann intern die 5 V/DC für die CPU oder die ±10 V für analoge Signale generiert. Zur Anbindung an weitere Systeme oder für die Fernwartung sind noch diverse Interface-Schnittstellen (5) vorhanden. Bedienelemente oder Touchpanels (6), die auch als Human Machine Interface (HMI) bezeichnet werden, ermöglichen eine einfache und schnelle Bedienung.

Hinweis:

Je nach Komplexität der Anlage oder der Maschine, die gesteuert werden muss, kann eine speicherprogrammierbare Steuerung als modulare SPS mit flexiblen Ausbaumöglichkeiten, als Kompakt SPS mit rudimentärer Ausbaumöglichkeit oder als Chip-Lösung ausfallen. Soft SPS Lösungen nutzen Personal Computer, Industrie PCs, Embedded-PCs oder Box-PCs als Hardware. Als E/A-Bausteine dienen PC-Einsteckkarten.

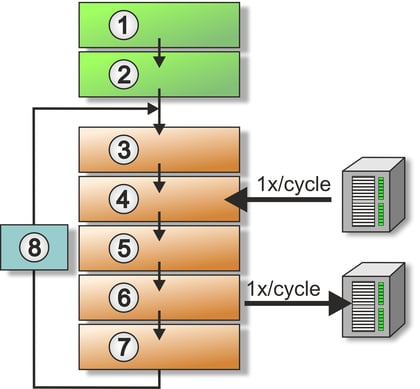

Die am meisten verwendete Funktionsweise ist der zyklusorientierte Verarbeitungsablauf. Das Grundschema dieser Datenverarbeitung ist das EVA-Prinzip mit der Reihenfolge: Eingabe, Verarbeitung und Ausgabe. Dazu ist es erforderlich, dass der Zustand der Eingänge durch die Eingangsbaugruppe in ein Prozessabbild gewandelt und gespeichert wird. Das bedeutet, die analogen Signale werden durch Analog-/Digital-Wandler in binäre Signale (Nullen und Einsen) umgewandelt. Das Prozessabbild der Eingänge wird als PAE bezeichnet. Mit den Informationen aus dem PAE und dem Anwenderprogramm kann die CPU nun die erforderlichen Rechenoperationen durchführen.

Damit die CPU arbeiten kann, muss zunächst das erforderliche Betriebssystem (Firmware) geladen bzw. gestartet werden. Das Betriebssystem wurde vom Hersteller der SPS innerhalb der Speichergruppe in einem nicht veränderbaren Speicherbereich (ROM-Speicher) abgelegt. Die Konfigurationsdateien, als auch das Anwenderprogramm, werden im Ladespeicher abgelegt.

Die Ergebnisse des Rechenprozesses werden dann in einem Prozessabbild für die Ausgänge (PAA) gespeichert, bevor sie an die Ausgangsbaugruppe gesendet werden. Die Ausgangsbaugruppe wandelt als Digital-/Analog-Wandler die digitalen Informationen wieder in analoge Signale um, um die Aktoren ansteuern zu können.

In einem einfachen Ablaufdiagramm schematisch dargestellt, sieht die zyklusorientierte Arbeitsweise einer SPS wie folgt aus:

1. Einschalten der SPS mit Start des Betriebssystems (Firmware)

2. Anlaufroutine - nichtremanente Daten sowie das PAA werden zurückgesetzt

3. Start der Zyklenüberwachungszeit bzw. Bearbeiten der Zeiten

4. Einlesen aller Eingänge der Eingangsbaugruppe in das PAE (1 x pro Zyklus)

5. Abarbeitung des Anwenderprogramms/Schreiben des PAAs

6. Übertragen des PAAs in die Ausgangsbaugruppe (1 x pro Zyklus)

7. Kommunikation mit anderen Systemen

8. Rücksprung zum Zyklusstart

Neben dem rein zyklischen Programmablauf gibt es noch den zyklischen Programmablauf mit Unterbrechungsverarbeitung. Sobald ein Ereignis auftritt, wird der zyklische Programmablauf unterbrochen und ein extra dafür vorgesehener Programmcode abgearbeitet. Anschließend kehrt das System wieder zum zyklischen Arbeitsablauf zurück.

Bei einer ereignisgesteuerten Programmbearbeitung werden alle möglichen Ereignisse aufgelistet, die dann im Anwenderprogramm die dafür vorgesehenen Programmteile aufrufen.

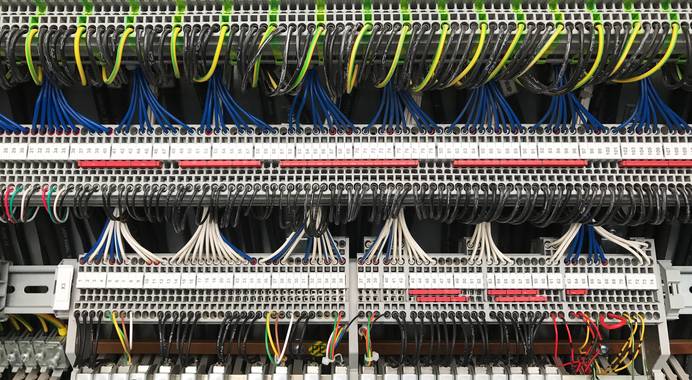

Wenn es um Steuerungstechnik geht, wird im Zusammenhang mit SPS auch oft die Abkürzung VPS erwähnt. VPS steht für Verbindungsprogrammierte Steuerung.

Im Gegensatz zu einer speicherprogrammierbaren Steuerung wird eine verbindungsprogrammierte Steuerung nicht per Software gesteuert. Vielmehr handelt es sich um eine Steuerung, bei der elektromechanische Komponenten wie Schalter, Taster, Relais, Zeitrelais, Schütze oder Logikbausteine aufwändig miteinander verdrahtet wurden. Dadurch ergibt sich dann auch ein entsprechend hoher Materialeinsatz und Platzbedarf.

Für einfache, überschaubare und stets gleichbleibende Steuerungsaufgaben ist eine VPS aber durchaus praktikabel. Allerdings sind im Störungsfall die Fehler aufgrund der umfangreichen Verkabelung nur mühsam auffindbar.

Zudem ist eine VPS extrem unflexibel. Denn selbst kleine Änderungen im Steuerungsprozess erfordern oft tiefergehende Umbaumaßnahmen und zum Teil eine neue Verdrahtung der Anlage.

Der Einsatz einer SPS bietet eine Vielzahl an Vorteilen. Die wichtigsten Pluspunkte haben wir kurz zusammengefasst:

Minimaler Installationsaufwand

Im Gegensatz zu einer VPS ist der Installationsaufwand bei einer SPS deutlich geringer. Das reduziert den Materialeinsatz und spart Arbeitsaufwand.

Maximale Effizienz

Eine SPS steuert Anlagen und Systeme immer so, dass sie mit der höchsten Effizienz laufen. Unnötige Verluste und Kosten werden dadurch vermieden.

Hohe Flexibilität

Eine individuelle Fertigung macht oft Änderungen im Produktionsprozess erforderlich. Diese lassen sich leicht durch Software-Einstellungen durchführen.

Individueller Einsatz

Durch die anwendungsbezogene Programmierung kann eine SPS beispielsweise in der Industrie, in der Gebäudetechnik oder zur Verkehrssteuerung genutzt werden.

Einfache Bedienung

Überschaubare Eingabeelemente und eine intuitive Bedienung ermöglichen es auch weniger erfahrenen Personen, schnell mit dem SPS-System vertraut zu werden.

Zuverlässigkeit

SPS-Systeme sind robust und zuverlässig. Dadurch werden die Ausfallzeiten der Maschinen, Anlagen und Systeme drastisch verringert und die Produktivität deutlich erhöht.

Überwachung und Fernwartung

Durch die Einbindung in das betriebsinterne Netzwerk sind Monitoring und Überwachung sowie eine schnelle Fernwartung jederzeit und auch dezentral möglich.

Allerdings haben Speicherprogrammierbare Steuerungen auch einige wenige Nachteile, die wir nicht verschweigen wollen. Neben dem teilweise recht hohen finanziellen Aufwand ist für die Programmierung gut geschultes Personal erforderlich.

Wann ist eine SPS sinnvoll?

Die Entscheidung, ob eine SPS sinnvoll ist, hängt von verschiedenen Faktoren ab und lässt sich nur durch eine Kosten-Nutzen-Analyse durchführen. Dabei muss im Vorfeld geklärt werden, welche Funktionen die SPS abdecken muss, welche Ein- und Ausgänge benötigt werden und welche Schnittstellen erforderlich sind. Mit diesen Angaben lassen sich die infrage kommenden Systeme schon etwas eingrenzen. Bei der finalen Entscheidung darf aber nicht nur der Kaufpreis entscheidend sein. Auch die Folgekosten für Betrieb und Wartung müssen berücksichtigt werden. Wenn die entstehenden Kosten mit den erwarteten Einsparungen verglichen werden, kann die Frage nach dem sinnvollen Einsatz sehr schnell beantwortet werden.

Wie wird die passende SPS ausgewählt?

Die Angebotsvielfalt bei den SPS-Systemen ist mittlerweile so groß, dass die Auswahl schwierig wird. Neben den technischen Leistungsmerkmalen ist es auch wichtig, dass sich die Steuerung optimal in die Infrastruktur der bestehenden IT-Anlagen integrieren lässt. Aber auch Schulung, Wartung und Support durch den Hersteller sind entscheidende Auswahlkriterien. Der Preis selbst spielt eine eher untergeordnete Rolle, da er sich letztendlich früher oder später durch die gesteigerte Effizienz der Anlage amortisiert. Sollten bereits Automatisierungslösungen von Herstellern wie beispielsweise Siemens, Crouzet oder Eaton im Einsatz sein und damit gute Erfahrungen vorliegen, sollte auch weiterhin auf diese Systeme vertraut werden.

Eignen sich Arduino oder Raspberry Pi als SPS?

Der Single-Board-Computer Raspberry Pi oder der Mikrocontroller Arduino wurden ursprünglich für Experimentier- und Bildungszwecke entwickelt. Da aber beide Systeme die Grundfunktionen einer speicherprogrammierbaren Steuerung problemlos erfüllen, werden sie mittlerweile auch in der Industrie recht gerne genutzt. Denn so lassen sich bereits vorhandene Erfahrungswerte aus dem Ausbildungs- oder Hobbybereich ohne umfangreiche Schulungsmaßnahmen weiter nutzen. Zudem existieren für die Open-Source-Systeme bereits umfangreiche Programm-Bibliotheken und Anwendungs-Lösungen, die ohne große Änderungen eingesetzt werden können. Auch die Hersteller haben das erkannt und bieten mittlerweile professionelle SPS-Systeme basierend auf Raspberry Pi oder Arduino an.

Wozu wird ein HMI-Modul benötigt?

HMI steht für Human Machine Interface und bezeichnet eine Schnittstelle zwischen Mensch und Maschine. Damit Anwender auch ohne tiefergehende Kenntnisse in Elektronik und SPS-Programmierung die Maschinen bedienen und kontrollieren können, werden intuitiv bedienbare Benutzeroberflächen bei Bedarf integriert.