Créer ses propres modèles 3D et les fabriquer simplement avec l'imprimante 3D

Les imprimantes 3D ont aujourd'hui atteint une maturité technique absolue et sont à présent très répandues. Dans de nombreuses entreprises, ces aides polyvalentes sont volontiers utilisées pour la construction de prototypes. Toutefois, ce sont souvent des spécialistes qui sont assis devant les appareils et qui savent exactement comment créer quelque chose.

Les imprimantes 3D sont malheureusement encore trop peu utilisées dans les écoles ou dans le cadre de la formation. Si l'on n'imprime que des modèles prêts à l'emploi trouvés sur Internet, les utilisateurs n'apprennent qu'à se servir de l'imprimante.

Pourtant, les appareils ont bien plus de potentiel.

Lorsqu'il s'agit de concrétiser ses propres idées de construction, l'affaire devient déjà beaucoup plus exigeante et intéressante. Mais avec une bonne approche, les premiers succès arrivent très rapidement. Nous vous expliquons volontiers comment mettre en œuvre de manière compréhensible ce thème fascinant avec vos élèves, apprentis ou étudiants et comment réaliser avec succès vos premiers projets 3D.

L'utilisation d'ordinateurs et de méthodes de fabrication modernes, comme l'impression 3D, fait de plus en plus partie de notre monde du travail. C'est pourquoi il est du devoir des écoles et des instituts de formation de familiariser les jeunes avec ces nouvelles techniques.

L'expérience a montré que, lorsqu'ils sont bien encadrés, les enseignants et les formateurs n'ont aucun mal à s'y retrouver. En effet, les élèves et les apprentis n'ont aucune appréhension à l'égard des nouvelles techniques, comme le dessin assisté par ordinateur avec des programmes de CAO. De plus, la CAO et l'impression 3D stimulent énormément l'imagination, la créativité et la compréhension du contexte. Sans parler de la fierté que ressentent tous ceux qui tiennent pour la première fois dans leurs mains une pièce qu'ils ont conçue et fabriquée eux-mêmes.

La raison la plus importante de faire avancer et de réussir quelque chose est le fait que le résultat est nécessaire de toute urgence. C'est probablement vrai dans toutes les situations de la vie et dans tous les environnements, qu'ils soient privés ou professionnels.

Il devrait en être de même pour un projet d'impression 3D. En d'autres termes, réfléchissez bien à l'avance à ce qui doit être conçu et construit par impression 3D. En effet, une fois le projet terminé, le résultat doit être immédiatement testé dans la pratique. C'est la seule façon d'identifier immédiatement le potentiel d'éventuelles améliorations et de perfectionnements. Peu importe qu'il s'agisse de fabriquer un simple support de rangement, un élément de boîtier complémentaire ou une pièce de montage complexe. Il est même possible de réaliser soi-même des aides complètes sans grand effort.

Pour illustrer ce guide, une simple balance à fléau a été construite et la fabrication des différentes pièces a été expliquée en détail. Ces balances ne devraient en aucun cas manquer dans les groupes de travail scolaires qui construisent des modèles réduits d'avion à des fins de formation.

Mais peu importe ce qui doit être conçu et construit, le chemin vers la pièce finie est toujours le même.

Avant de pouvoir commencer la construction proprement dite, il faut d'abord faire une première ébauche. En effet, celui-ci doit pouvoir répondre à des questions élémentaires.

Dans le cas de la balance à fléau pour la détermination du centre de gravité, nous avons immédiatement donné aux questions ci-dessous les réponses correspondantes.

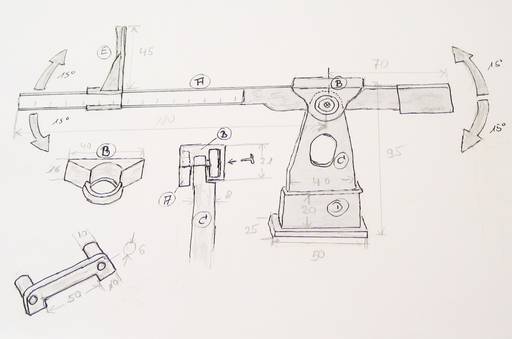

À ce stade, il est également utile de faire quelques croquis et de réfléchir précisément à l'aspect futur des différentes pièces. Une fois la taille globale définie, on peut aussi en déduire les dimensions des différentes pièces.

Pour une meilleure vue d'ensemble, le croquis ne montre que la partie gauche de la balance. La partie droite doit être montée en miroir.

Important !

Lors de la planification du projet, il convient de bien réfléchir et d'envisager soigneusement toutes les éventualités. Il est donc préférable de prévoir un peu plus de temps pour cela. En effet, les erreurs négligées lors de la phase d'ébauche sont impitoyablement rattrapées plus tard, lors du montage des pièces. Si les pièces imprimées ne correspondent pas exactement les unes aux autres, le montage n'est pas possible ou la fonction requise n'est pas assurée.

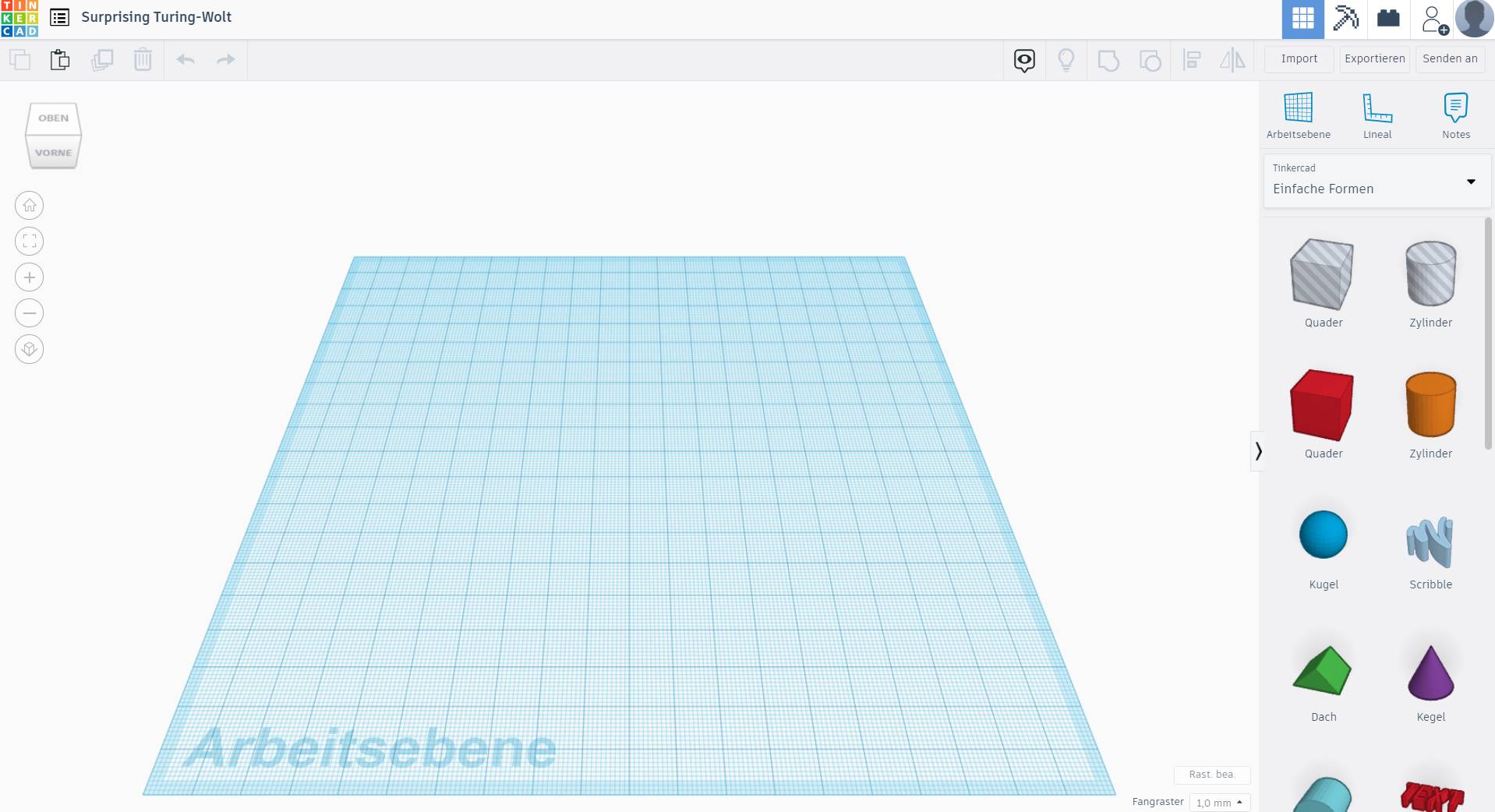

Lorsque le projet final est prêt et que les formes des différents composants sont définies, la première pièce peut être fabriquée. Il existe des programmes en ligne pratiques et gratuits qui peuvent être utilisés à cet effet.

Le programme Tinkercad est p. ex. un logiciel CAO gratuit, qui ne nécessite qu'une inscription, mais pas d'installation sur l'ordinateur. Pour la création des pièces nécessaires à la balance, le logiciel est tout à fait suffisant. Il existe bien entendu de nombreux autres très bons programmes de CAO, mais certains d'entre eux ne sont pas gratuits ou nécessitent l'installation du logiciel de CAO sur l'ordinateur.

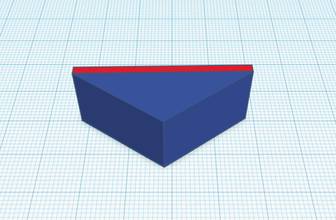

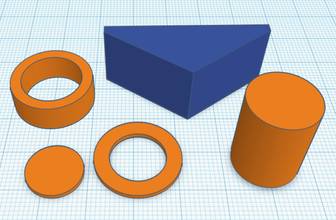

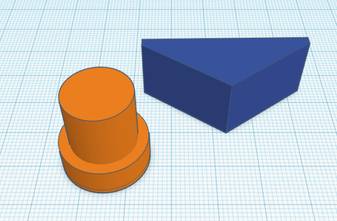

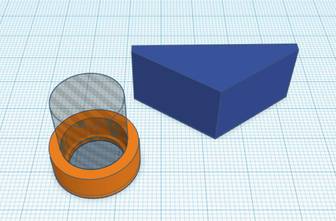

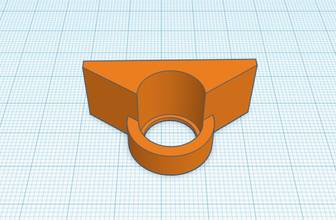

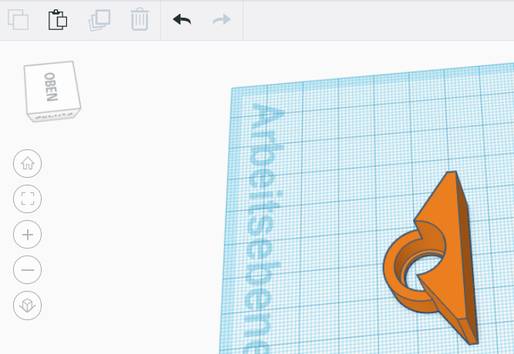

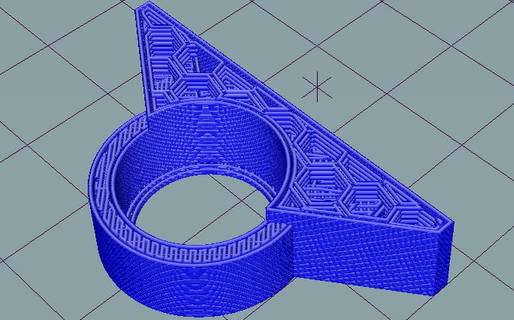

Pour pouvoir concevoir et assembler virtuellement les pièces nécessaires, l'utilisateur dispose de différentes formes géométriques de base. Il s'agit notamment de parallélépipèdes, de cylindres, de sphères, de toits, d'anneaux et d'autres formes. Les différents éléments peuvent être adaptés individuellement, tournés, déplacés, redimensionnés et insérés les uns dans les autres. La position au-dessus du plan de travail peut également être définie avec précision. La superposition de différentes pièces est ainsi possible sans problème. Même l'alignement correct les uns par rapport aux autres peut se faire en appuyant sur un bouton. Les images suivantes montrent le montage pas à pas de la bascule de la balance (partie B du schéma).

En outre, il est possible de choisir si les différents éléments sont un corps volumique, c'est-à-dire un morceau du futur composant, ou un perçage. Outre les ouvertures circulaires pour les roulements à billes, les arbres ou les axes, il est également possible de réaliser des évidements, des entailles et des arrondis. Lorsque toutes les formes de base individuelles sont définies, mises à l'échelle, positionnées et alignées les unes par rapport aux autres, elles peuvent être regroupées en une seule pièce.

En cas de besoin, les portails vidéo spécialisés proposent de nombreuses vidéos d'exemple sur la manière dont les débutants peuvent facilement résoudre et réaliser certaines tâches de conception avec Tinkercad. De plus, l'utilisation des différents outils est expliquée en détail.

Différentes perspectives possibles

Le cube de visualisation situé en haut à gauche de l'interface utilisateur permet de changer à tout moment l'angle de vue des objets. Il est ainsi possible d'observer l'objet virtuel de tous les côtés, même en vue de dessus et de dessous.

Important !

Une imprimante 3D construit toujours les pièces de bas en haut. Elle n'est pas en mesure d'imprimer dans le « vide ». Les bords supérieurs d'une fenêtre ou d'un pont sont certes imprimables, mais peuvent s'affaisser légèrement une fois le modèle terminé. C'est pourquoi il est possible d'insérer une construction de soutien supplémentaire pour le bord supérieur. La construction de soutien doit être retirée de la pièce après l'impression à l'aide d'un couteau bien aiguisé.

Les éléments avec des ouvertures circulaires verticales sont également très difficiles à imprimer avec précision. Il est donc judicieux de disposer ces éléments de manière à ce que les évidements et les structures circulaires soient alignés horizontalement.

Notre conseil pratique : retrait du matériau

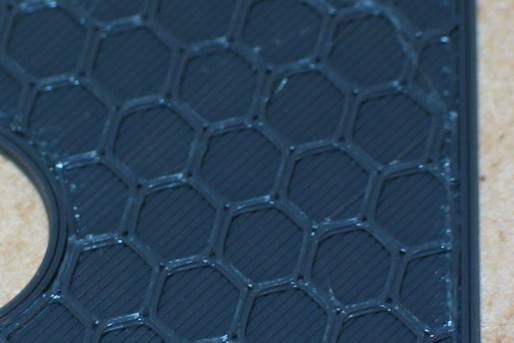

Pour faire fondre le filament PLA en vue de l'impression, il est chauffé à une température de 180 à 220 °C. Le filament se dilate. Le matériau se dilate alors inévitablement. Lors du refroidissement, un rétrécissement minimal de la pièce finie est donc inévitable.

Selon la construction, il peut donc être nécessaire de concevoir des trous pour les arbres ou des pivots pour les roulements à billes avec une sous-dimension ou une surdimension minimale. La valeur finalement nécessaire dépend du filament utilisé et de la température d'impression choisie. Certains slicers offrent en outre l'option d'être aux dimensions intérieures ou extérieures.

Lorsque la première pièce correspond au schéma de construction et aux idées personnelles, elle peut être exportée. Le logiciel de conception 3D crée alors un fichier au format STL (STéréoLithographie ou encore Standard Triangulation/Tesselation Language) que l'on trouve dans le dossier des téléchargements. Avant de fermer Tinkercad, il convient d'enregistrer la pièce sous un nom approprié.

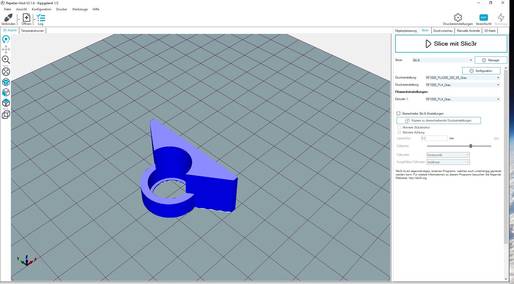

Le fichier STL exporté ou le fichier de construction représente les informations géométriques du modèle au moyen de nombreuses petites facettes triangulaires. Mais une imprimante 3D ne peut en principe rien faire avec ces informations. L'imprimante a besoin d'instructions précises sur la manière de contrôler la tête d'impression et sur la quantité de filament à déposer par couche. C'est pourquoi le fichier de construction doit être modifié dans un format de fichier compréhensible pour l'imprimante. Cela se fait à l'aide d'un logiciel de slicing intégré au logiciel de l'imprimante 3D. Un logiciel courant pour les imprimantes 3D est Repetier-Host.

Le logiciel d'impression 3D contient des informations générales sur l'imprimante. Il s'agit par exemple de la taille de la chambre d'impression, du nombre de têtes d'impression (extrudeuse), du diamètre de la buse d'impression, du diamètre du filament, de la vitesse d'impression et d'autres paramètres importants comme la température de l'extrudeuse et la température du lit d'impression. Ceux-ci doivent être correctement configurés au préalable.

C'est pourquoi il est important d'imprimer au préalable quelques modèles prêts à l'emploi. Cela permet de détecter et de corriger facilement les erreurs de réglage. Malheureusement, il n'y a pas de valeurs standard à recommander, car elles dépendent fortement de l'imprimante et du filament utilisé.

Définir les paramètres du slicer

Bevor man eine im Repetier-Host importierte STL-Datei slicen kann, sollten neben den erforderlichen Drucktemperaturen noch einige weitere wichtige Slicer-Parameter überprüft und bei Bedarf angepasst werden:

Génération des données d'imprimante

Une fois les réglages nécessaires effectués, le slicer peut être lancé.

Le résultat final peut ensuite être visualisé par couches si nécessaire.

Cela est tout à fait recommandé pour détecter, à l'aide de la structure en couches, les éventuelles erreurs dans le modèle 3D avant l'impression réelle.

Lorsque le résultat du slicer est satisfaisant, les données peuvent être transmises à l'imprimante.

Le fichier pour l'imprimante est appelé code G, ce qui se reflète également dans l'extension de fichier .gcode. Selon l'imprimante, il existe différentes possibilités de transmettre le fichier à l'imprimante 3D :

Transmission directe de données par câble d'interface

Dans le cas d'une transmission directe des données, Repetier-Host offre la possibilité d'établir une connexion USB avec l'imprimante 3D, qui est alors alimentée au fur et à mesure avec les données nécessaires, comme une imprimante classique. Mais pour cela, l'ordinateur doit rester allumé pendant toute la durée de l'impression. Si, par exemple, une mise à jour du système ou l'analyseur de virus arrêtait brièvement l'ordinateur, l'impression serait également interrompue.

Serveur d'impression

Une alternative serait un serveur d'impression, sur lequel on peut télécharger les données. Le serveur alimente ensuite l'imprimante 3D au fur et à mesure avec les données nécessaires. Pour cela, on pourrait par exemple utiliser un PC séparé ou même un ordinateur monocarte. Mais là aussi, il y a un risque d'interruption. C'est pourquoi la solution d'une carte mémoire a fait ses preuves dans la pratique.

Carte SD

Il est beaucoup plus intéressant de copier le fichier G-Code sur une carte SD dans le slicer. La carte est ensuite insérée dans l'imprimante et lui fournit les données nécessaires. L'ordinateur peut alors être éteint ou d'autres pièces peuvent être préparées pour la prochaine impression. Le fabricant de l'imprimante doit toutefois avoir prévu un slot pour carte à cet effet.

Notre conseil pratique sur l'ordre de fabrication :

Il est tout à fait judicieux de ne pas tout imprimer d'un coup. Même si l'espace d'impression disponible le permettait. Il est préférable de commencer par un élément central et d'y adapter la fabrication des autres composants. Cela permet d'identifier des subtilités de construction qui n'étaient pas encore visibles lors de la planification du projet. En cas d'erreur, il suffit d'éditer brièvement le modèle 3D dans Tinkercad. Le téléchargement du fichier STL et la création du code G sont également rapides.

Lorsque plusieurs pièces individuelles doivent être assemblées, Uhu POR a fait ses preuves.

Pour ce faire, les deux surfaces de collage sont d'abord enduites d'une fine couche de colle. Après l'aération, lorsque la colle ne tire plus de fils lors du test au doigt, les pièces peuvent être assemblées.

Il est déconseillé d'utiliser une colle instantanée, car les points de jonction présentent toujours des espaces minimes que la colle instantanée ne peut pas combler. De plus, le spray activateur laisse un voile gris sur la pièce en PLA.

Certes, il n'est pas facile de concevoir, d'imprimer et d'assembler un modèle 3D complexe, comme par exemple une balance à centre de gravité. Mais nous voulions vous montrer qu'avec un peu de pratique et de persévérance, il est possible de maîtriser de telles tâches par impression 3D. Et il va de soi que tous les composants imprimés ne conviennent pas du premier coup.

Mais il est aussi tout à fait possible de créer au début des objets imprimés en 3D plus simples. Mais une fois que l'on a fabriqué les premiers enjoliveurs ou caches adaptés et fonctionnels, on cherche automatiquement à relever de nouveaux défis plus importants.

Nous vous souhaitons beaucoup de plaisir à planifier, construire, imprimer et créer vos projets 3D.